| |

|

Voir la Première Partie |

|

|

| |

|

Seconde Partie |

|

|

|

|

|

|

|

Vue depuis l'arrière : imaginez un plancher de 40 centimètres de large et surélevé de 15 centimètres de part et d'autre du puits de dérive et des caissons latéraux courant de chaque coté depuis la cloison avant jusqu'à la cloison arrière, qui reprendront tous les efforts et les répartiront sur les quatre cloisons et sur les panneaux de coque, dans deux plans orthogonaux. |

|

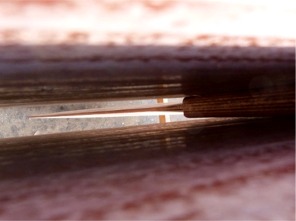

Je vais profiler la dérive du Grand Skerry, constituée de deux épaisseurs de CP makoré de 12 mm, dans les rêgles de l'art, c'est à dire selon un profil NACA, car elle fait le double d'épaisseur de celle du Skerry Gustave qui est faite d'un seul pli de ce contreplaqué indestructible, et elle est donc susceptible de générer une traînée importante. De plus, le seul poids de cette dérive justifie son profilage, qui va retirer plus d'un tiers du bois, essentiellement sur le bord de fuite. J'ai réalisé 6 guides identiques et 1 plus court pour le bas de la dérive. |

|

J'ai collé ces guides sur la dérive à la colle thermique. J'ai vissé une plateforme en CP sous la semelle de la défonceuse afin qu'elle chevauche au minimum 3 guides quelle que soit sa position sur un intervalle. J'ai monté une fraise droite sur la défonceuse et j'ai réglé sa profondeur à 12 mm, hauteur maximum de mes guides. Plus qu'à promener la défonceuse sur la dérive en prenant soin de ne pas couper les guides sur les cotés. |

| |

|

|

|

|

|

|

|

|

|

Et voila ce que ça donne après quelques minutes... J'ai commencé par chercher un profil NACA pour un profil de 24 mm d'épaisseur et de 360 mm de corde : le plus proche est le NACA0008 (00 siginife l'absence de cambrure dans le profil, qui est donc symétrique, et 08 est son épaisseur = 8% de la corde). En l'occurence, il me faudrait 6% : j'ai donc augmenté un peu le "pas" des cotes, puis j'ai tracé le demi profil sur du CP de 6 mm que j'ai découpé et "lissé" à la ponceuse à bande.

|

|

J'utilise le décapeur thermique pour ramollir la colle et décoller délicatement mes guides, que je vais réutiliser sur l'autre face de la dérive, ce qui est une façon de m'assurer de sa symétrie (sans compter l'économie de moyens). Il ne reste plus qu'à "gommer" les saillies sous les empreintes des guides, ce que je vais faire au rabot électrique, puis à passer un léger coup de rabot pour égaliser partout, et je finirai à la ponceuse à bande.

|

|

Phase 1 (rabot) effectuée. On voit que j'ai un peu compressé le bord d'attaque du profil NACA afin de laisser place à une courte partie plane sur le profil pour donner une surface d'appui latéral à la dérive, dans le but d'éviter que le pivot travaille trop en torsion quand la dérive sera en position intermédiaire oblique (relisez doucement, c'est compréhensible, je vous assure). |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Phase 2 (ponceuse à bande) ébauchée, il reste des zones à reprendre, en particulier sur le bord d'attaque : la courbure y est trop forte pour que la plateforme sous la défonceuse puisse la suivre de façon régulière, et on doit faire varier l'angle de travail de la fraise, ce qui cause des irrégularités de profondeur. |

|

Je reviens sur les flancs du puits de dérive : j'ai découpé une rainure qui recevra les pivots de la dérive : ceux ci sont de simples rondelles de CP de 12 mm d'épaisseur et de 38 mm de diamètre, une sur chacune des faces de la dérive : celle-ci peut être insérée et retirée comme une dérive sabre, et elle pivote quand elle est en butée basse. Une plaque de 12 mm avec une glissière de 6 mm de profondeur découpée à la défonceuse sera vissée-collée derrière chacun des flancs du puits de dérive, portant ainsi la profondeur de la glissière à 12 mm (dès que j'ai fini avec la calculette, je vous la passe). |

|

Une fois les plaques vissées et collées, je passe une couche d'époxy légèrement chargée sur toute la surface (déjà stratifiée, puis poncée). En utilisation, j'ajouterai un "verrou" afin d' éviter que la dérive glisse hors du puits si le bateau chavire : une simple rêglette glissée dans la rainure de chaque coté après la dérive et verouillée par une clavette. |

| |

|

|

|

|

|

|

|

|

|

Voici la dérive posée sur la joue bâbord du puits, en butée basse dans la glissière, et pivotée en position haute. Les pivots seront vissés-collés. La cheville centrale sert uniquement à l'alignement des deux rondelles de contreplaqué. |

|

J'ai ensuite repassé une couche d'époxy chargée sur les joints intérieurs du Grand Skerry, et bouché tous les trous des sutures, en vue de la stratification de l'intérieur de la coque. |

|

Christophe, en visite à l'atelier ce mardi, a exprimé un certain scepticisme sur le fait que ce Grand Skerry serait fini pour naviguer au rassemblement du Lac d'Orient : on va voir, mais c'est vrai qu'il y a encore pas mal de travail...

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

J'ai encore poncé tout l'intérieur de la coque, et je l'ai dépoussièré afin d'éviter qu'il reste des particules sous le tissu de verre (qui seraient cause de bulles). Je viens de draper la première des trois pièces de tissu qui vont se chevaucher pour couvrir la sole et les bordés 1 et 2. Seuls les bordés 3 ne seront pas stratifiés sur l'intérieur. Le tissu couvre leur joint avec les bordés 2 pour renforcer celui-ci, mais il y aurait peu d'intérêt structurel à couvrir aussi l'intérieur des carreaux, et cela ajouterait encore près d'un kilo de poids, localisé en haut de la coque qui plus est. |

|

Jamais deux sans trois : j'ajoute une dernière pièce centrale qui couvre la sole et l'essentiel des bordés 1. On aura donc jusqu'à 486 g/m2 de tissu de verre (3 couches de 162 g/m2) au fond de la coque, ce qui lui assurera une rigidité maximum, tout en plaçant l'essentiel du poids de la fibre et de la résine le plus bas possible. Au total, il y a là 13 m2 de tissu, soit 2.1 kg pour la fibre "sèche". |

|

La saturation de l'ensemble du tissu m'a pris 4 heures de travail ininterrompu ! Je ne pense pas renouveller l'expérience (des trois couches de tissu), ou alors avec une technique plus sophistiquée que la "squeegee" (infusion sous vide, par exemple). En effet, il est très laborieux d'évacuer toutes les bulles d'air qui sont prisonnières entre les couches de tissu... La rêgle qui stripule que l'on utilise le même poids de résine que celui du tissu s'est vérifiée, et j'ai mixé 2160 ml d'époxy pour saturer tout le tissu de verre. Je ne mixais que 240 ml à la fois, car l'époxy que j'utilise commence à durcir au bout d'une heure à 20°C. |

| |

|

|

|

|

|

|

|

|

|

Visite guidée du puits de dérive du Grand Skerry. Il fait 4 mm de largeur en plus que la dérive, ce qui laisse de la marge autour pour qu'elle pivote facilement. |

|

J'ai calé le puits de sorte que le dessus soit horizontal, et la dérive est sortie à 90°, sa postion normale pour le près. Le tirant d'eau sera de 0.95 m dérive basse, et 0.25 m dérive haute. On voit que j'ai un peu retravaillé l'avant du profil de la dérive. |

|

J'ai collé les "pastilles" du pivot et passé une nouvelle couche d'époxy sur la dérive. La position centrale du pivot permet de maximiser la surface d'appui latéral de la dérive. Le "manche" donne un bon bras de levier aux bouts de commande. J'utiliserai un coinceur à dévérouillage automatique pour la tenir en position basse : une came réglable libère le bout en cas de choc ou dès que la traction dépasse une charge prédéterminée : idéal pour une dérive susceptible de rencontrer des choses dures dans les zones peu profondes où j'adore naviguer... |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

J'ai aussi passé une couche d'imprégnation sur les cloisons 2 et 3, qui seront respectivement devant et derrière le puits de dérive. C'est la cloison 3 qui est au premier plan : elle est dotée de deux trous de plus que la 2. Les trous extérieurs bas recevront deux tubes PVC qui relieront le fond du compartiment avant à celui de l'arrière, où l'eau embarquée sera renvoyée chez elle par des vide-vite. Les trous intérieurs bas recevront des nables qui serviront à vider l'un ou l'autre des compartiments du ballast liquide dans le compartiment arrière, où les vide-vite s'occuperont de la remettre à sa place. Les trous en quart de cercle à mi-hauteur serviront à évacuer l'eau égarée dans le cockpit central, au-dessus du ballast, vers le compartiment avant et/ou celui de l'arrière. |

|

Le puits de dérive est collé et imprégné. Toutes les petites baguettes sur les différentes pièces serviront à aligner les flancs des caissons, les sièges ou le dessus du ballast. |

|

J'ai débité les restes d'un plateau de sapelli pour faire les listons du Grand Skerry. Du coup, je dois faire 3, voire 4 scarfs pour obtenir les 4 lattes de plus de 6 m dont j'ai besoin. Sur l'image, j'ai préparé 6 sections pour couper les scarfs. Chaque section est décalée de 8 fois son épaisseur par rapport à sa voisine. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Justice est faite ! Maintenant, je vais retirer 4 sections, qui seront aux extrémités de la latte, et n'ont donc pas à être coupées à leur seconde extrémité, puis je répèterai l'opération pour les deux dernières, qui seront au centre des lattes. |

|

Je franchis ce dimanche une étape décisive dans la construction du Grand Skerry : je viens de positionner le puits de dérive et les cloisons 2 et 3 dans la coque, afin de percer pour les vis du puits (deux à travers la sole et deux dans chacune des cloisons 2 et 3) et pour les sutures des cloisons. |

|

Les six vis du puits de dérive sont en place, plus qu'à tout démonter pour faire les trous des sutures des cloisons, suturer, encoller, remonter et faire tous les joints-congés : il fera jour demain ! Notez au passage que le léger ponçage que j'ai fait sur la stratification intérieure met en valeur les "bosses" de quelques dixièmes de mm (encore plus visibles sur l'image suivante) causées par des irrégularités de tension des fibres à l'intérieur des trois couches : cela cause un très léger surpoids, mais pas de souci structurel. Ces bosses seront imperceptibles après deux ou trois nouvelles couches d'époxy. |

| |

|

|

|

|

|

|

|

|

|

Gros plan sur le flanc bâbord du puits de dérive : le réservoir de ballast liquide bâbord occupera le volume sous les baguettes horizontales fixées sur le puits et les cloisons, qui guideront le collage du couvercle du ballast, qui sera aussi le fond du cockpit central, et à l'intérieur des baguettes verticales fixées sur les cloisons, qui guideront le collage du flanc du caisson étanche latéral moussé. Je ne pense pas faire communiquer les réservoirs bâbord et tribord, qui auront chacun leur nable de remplissage/vidage, leur second nable de vidage arrière, une trappe de visite et un évent. |

|

Retour sur le Grand Skerry : j'ai décidé de le baptiser "Gandalf". J'hésitais depuis un moment entre un nom tiré de l'univers de Tolkien (comme Arwen), un nom typique et amusant (genre "Laisse les Dire" ou "Vainqueur des Jaloux") en VF ou en breton. Finalement, Tolkien gagne, mais là aussi, j'hésitais entre le genre masculin et le féminin (car pour les anglophones, c'est une bateau), et une fois Gandalf choisi, sur la version de son nom, car il en a plusieurs, pour simplifier : Olórin, Tharkûn ou Mithrandir, par exemple. Tolkien s'est inspiré du dieu Odin pour ce personnage, qui se révèle comme le plus puissant de ceux qui luttent contre le Mal dans le Seigneur des Anneaux. |

|

J'ai positionné les tuyaux en PVC de 32 mm de diamètre qui font office d'anguillers en joignant le compartiment avant à celui de l'arrière en passant à travers les réservoirs de ballast liquide. J'ai aussi installé les flancs des caissons latéraux du cockpit central, et l'un des deux fonds de ce cockpit, qui est aussi le dessus du réservoir de ballast. Ces pièces de 400 mm de large sont les seules des aménagements qui sont en contreplaqué de 12 mm, car leur rigidité, renforcée par une stratification dessus-dessous et supportée par des joints-congés sur tout leur pourtour, me permet de me dispenser d'une structure de support. J'ai affiné le calcul de volume du ballast : chacun des deux réservoirs contient 67 litres, et chacun des tubes fait un litre (j'en ai profité pour réviser ma géométrie niveau collège), ce qui fait un total de 132 litres à l'endroit le plus bas et le plus central du bateau. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Le second fond de cockpit est en place. Ces pièces seront percées le long de la cloison avant pour laisser passer les évents des ballasts, deux tubes en cuivre, et le long de la cloison arrière pour les trappes de 4 pouces qui donneront accès aux nables de remplissage. Ces nables seront en principe ouverts en permanence, ce qui permettra le remplissage par inondation des deux réservoirs, et leur vidange à l'échouage. Les fonds de cockpit sont au niveau de la ligne de flottaison théorique en charge, ce qui fait que les ballasts devraient se remplir entièrement par simple inondation, mais ils me paraissent bien hauts tout à coup... Si besoin, on pourra fermer les nables et achever manuellement leur remplissage par les trappes de visite. |

|

J'ai ajouté les flancs des caisons latéraux du cockpit arrière. Je me serais bien dispensé de ces caissons latéraux, mais ils sont pratiques à l'arrière pour que le barreur puisse barrer assis, et à l'avant ils reprennent les efforts de l'étambrai. Les deux trous visibles au bas de la cloison 3 sont les seconds nables de vidange des ballasts. Ils permettent de vider les ballasts dans le cockpit arrière et de là vers l'extérieur grâce aux vide-vite (les nables primaires doivent alors être fermés pour éviter que les ballasts se remplissent à nouveau). |

|

J'ai ensuite ajouté les flancs des caissons latéraux du cockpit avant. Lorsque les dessus de tous les caissons seront en place et que tous les éléments seront soudés ensemble par des joints-congés, on aura une structure continue de l'étrave à l'étambot qui assurera une rigidité absolue à la coque du Grand Skerry. |

| |

|

|

|

|

|

|

|

|

|

J'ai lancé une activité annexe de fabrication d'antennes de télévision écologiques en bois... En fait ce "peigne" me sert à relever les cotes du dessus du caisson arrière : les barres perpendiculaires à l'axe coulissent jusqu'à toucher le bordé. Il n'y a plus alors qu'à ajuster leur orthogonalité par rapport à l'axe et leur horizontalité, et on obtient la mesure pour une demi-largeur. |

|

J'ai également mesuré à l'avant, puis reporté les cotes sur du carton (des emballages de kits), tracé et découpé, et voilà ! Il me reste à relever les cotes des trois dessus des caissons latéraux, qui seront chacun à découper en double. J'utiliserai ensuite ces gabarits pour reporter les formes sur le contreplaqué à découper. Les grands caissons avant et arrière seront pourvus de grandes trappes horizontales à charnière pour y ranger du matériel, les caissons latéraux centraux seront moussés et scellés, mais je n'ai pas décidé que faire des quatre caissons latéraux avant et arrière. Je pense pour l'instant y mettre des trappes de six pouces pour y ranger du matériel. J'avais été bluffé à la Semaine du Golfe par Gérard, qui transportait dans le caisson avant de son Skerry "La Marie-Pupuce" une perceuse sans fil, des forêts des vis et tout un matériel de réparation... |

|

Je viens de commettre l'irréparable : j'ai percé la sole pour y insérer le nable de remplissable-vidange du réservoir tribord du ballast. Le tuyau PVC qui tient lieu d'anguiller est en place, mais pas encore collé, et le nable de vidange vers le cockpit arrière est en place (et pas encore collé non plus).

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Quelques heures plus tard, j'ai passé un coup d'aspirateur et collé le tuyau PVC. Il n'est fixé qu'à ses deux extrémités, ce qui permettra l'écoulement de l'eau par en-dessous. |

|

Voici Gandalf avec tous les "flancs de caissons" en place, ainsi que les dessus des réservoirs de ballast, mais rien n'est encore fixé. |

|

Et voici mes dessus de caissons en carton : très seyant, mais pas très durable ! |

| |

|

|

|

|

|

|

|

|

|

Voilà maintenant les versions bois des dessus des sièges latéraux, je dois encore découper les dessus des grands caissons avant et arrière. |

|

Les dessus de caissons dépassent tous de 25 mm au-delà des parois verticales, ce qui me permettra de faire les joints-congés entre le dessus et le coté sur l'extérieur, car je n'aurai au mieux qu'un accès réduit sur l'intérieur par l'ouverture des trappes. Je collerai une baguette de renfort de 6 mm par 12 mm au bord extérieur. |

|

Collage du pied de mât de Gandalf : le bout de tasseau immobilise suffisamment le pied de mât pour me permettre de visser les 4 vis inox qui le tiennent à travers la sole. |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

J'enlève le tasseau et je fais de petits joints-congés dans tous les angles, autant pour l'esthéthique que pour renforcer. Comme pour tous les joints ou collages sur Gandalf, j'ai ajouté un colorant "acajou" à la charge afin de réduire la visibilité de ces joints. |

|

J'ai passé une seconde couche d'époxy sur les parois verticales des réservoirs du ballast (le fond n'en a pas besoin, il est suffisamment protégé par la stratification). |

|

Comparaison des dérives de Gustave (à gauche) et de Gandalf : elles ont presque la même longueur utile (hors du puits) mais celle de Gandalf est deux fois plus épaisse, 20% plus large et elle a plus de portance dans le bas. Je l'aurais volontiers faite plus profonde pour augmenter son rendement mais je souhaitais limiter la longueur du puits : encore un compromis... |

| |

|

|

|

|

|

|

|

|

|

Stratification de la face inférieure des planchers du cockpit central, qui sont aussi les dessus des réservoirs de ballast. J'utilise un sergé épais (300 g/m2) pour obtenir une bonne rigidité, car ils ne seront supportés que sur leurs quatre cotés. |

|

Vue d'ensemble avec toutes les pièces de l'aménagement intérieur, sauf les deux bancs transversaux, à chaque extrémité du puits de dérive, qui ne sont pas encore découpés. On ne pourra pas s'assoir au milieu du siège de l'avant du puits, car lorsque la dérive sera relevée, son "manche" dépassera du puits. De ce fait, la position principale de nage sera sur le banc de l'arrière du puits, et on nagera éventuellement en double à l'avant lorsque le mât ne sera pas à poste. J'ai étudié un "sur-siège" permettant d'enjamber la dérive pour nager du banc avant du puits, mais je ne le réaliserai que si cela s'avère préférable à la position avant. |

|

J'ai changé d'avis sur les trappes de six pouces des parois verticales des caissons des cockpits avant et arrière : je vais agrandir ces ouvertures et faire de ces caissons des équipets ouverts. En effet, il y aura assez de volume de rangement au sec dans les grands caissons avant et arrière, et assez de flottabilité de sécurité (250 litres) dans les caissons latéraux du cockpit central, fermés et moussés, alors que je n'ai aucun endroit pour ranger défenses, amarres, mouillage, et tout l'armement qui ne craint pas l'humidité. |